轻量化导热材料在动力电池模组散热上的成功案例分享

随着环保意识的加强和国家政策的扶持,在未来几年,新能源电动汽车将会以迅猛的增长速度覆盖在城乡各大公路上。而作为电动汽车,最大的安全隐患就是动力电池的可靠性。比如在夏天40摄氏度和冬天零下几十度的高低温天气,动力电池能否安全可靠的正常工作吗?这就需要我们的研发工程师们在动力电池散热上做足功课。

那我们该如何解决动力电池散热问题呢?

电池包散热有主动和被动两种,两者之间在效率上有很大的差别。被动系统所要求的成本比较低,采取的措施也较简单。主动系统结构相对复杂一些,且需要更大的附加功率,但它的热管理更加有效。

动力电池在结构上处于一个相对封闭的环境,而工作时电流大,产生的热量也大,这样就直接会导致动力电池温度升高,原因是锂电池中的电解质,电解质在锂电池内部起电荷传导作用,没有电解质的电池是无法充放电的电池。锂电池大部分是易燃、易挥发的非水溶液组成,这个组成体系相比水溶液电解质组成的电池有更高的比能量和电压输出,符合用户更高的能量需求。因为非水溶液电解质本身易燃、易挥发,浸润在电池内部,也形成了电池的燃烧根源。因此不管是锂电池或是磷酸铁锂电池,它们的工作温度都不得高于60℃,但如果夏天室外温度达到将近40℃,加上电池本身产生的热量大,将导致电池的工作环境温度上升,而如果出现热失控,情况将十分危险了。为了避免类似情况发生,做好动力电池散热就格外重要。

不同传热介质的散热效果不同,空冷和液冷各有优劣。

采用气体(空气)作为传热介质的主要优点有:结构简单,质量轻,有害气体产生时能有效通风,成本较低;不足之处在于:与电池壁面之间换热系数低,冷却速度慢,效率低。目前应用较多。

采用液体作为传热介质的主要优点有:

与电池壁面之间换热系数高,冷却速度快;不足之处在于:密封性要求高,质量相对较大,维修和保养复杂,需要水套、换热器等部件,结构相对复杂。

在实际的电动大巴应用中,由于电池组容量大、体积大,相对来讲功率密度比较低,因此多采用风冷方案。而对于普通乘用车的电池组,其功率密度则要高得多。相应的,它对散热的要求也会更高,所以水冷的方案也更加普遍。

不同的电池包结构传感器会根据测温点和需求来定。温度传感器会被放置在最具代表性、温度变化幅度最大的位置,例如空气的进出口位置以及电池包的中间区域。特别是最高温和最低温处,以及电池包中心热量累积较厉害的区域。这样有助于将电池的温度控制在一个相对安全的环境,避免过热和过冷对电池造成危险。

另外,就是电池隔膜的作用,主要是在狭小空间内将电池正负级板分隔开来,防止两极接触造成短路,却能保证电解液中的离子在正负极之间自由通过。因此隔膜就成了保证锂离子电池安全稳定工作的核心材料。

电解液是为了隔绝燃烧来源,隔膜是为了提高耐热温度,而散热充分则是降低电池温度,避免积热过多引发电池热失控。如果说电池温度急剧升高到300℃,即使隔膜不融化收缩,电解液自身、电解液与正负极也会发生强烈化学反应,释放气体,形成内部高压而爆炸,所以采用适合的散热方式至关重要。

散热原理及散热方式介绍:

反映阻止热量传递的能力的综合参数,当热量在物体内部以热传导的方式传递时,遇到的阻力称为导热热阻。对于热流经过的截面积不变的,导热热阻为为L/(k*A)。其中L为平板的厚度,A为平板垂直于热流方向的截面积,k为平板材料的热导率。

计算公式: R热阻=L传热距离/(S传热面积xK导热系数)

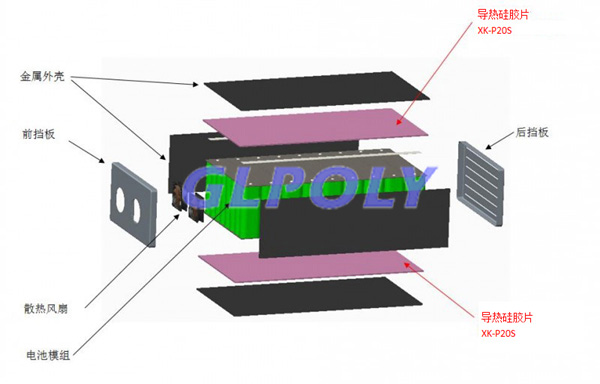

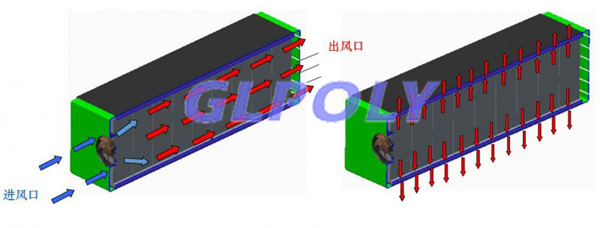

动力电池包风冷结构散热方式介绍:

1:在电池模组一端加装散热风扇,另一端留出通风孔,使空气在电芯的缝隙间加速流动,带走电芯工作时产生的高热量;

2:在电极端顶部和底部各加上XK-P系列导热硅胶垫片,让顶部、底部不易散发的热量通过导热硅胶片传导到外壳上散热,同时XK-P系列导热硅胶垫片的高电气绝缘和防刺穿性能对电池组有很好的保护作用。

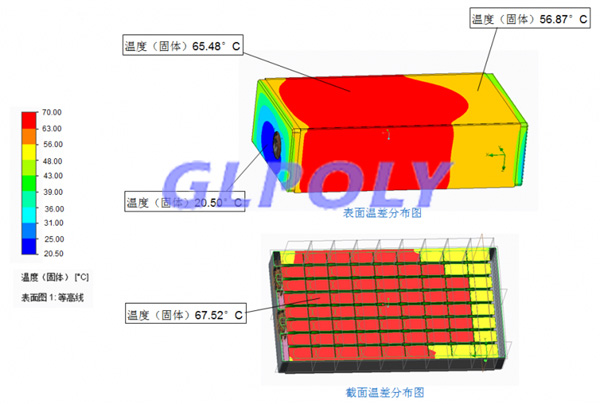

(动力电池模组风冷结构温升模拟,表面温差和截面温差图)

风冷模式很有效快速的散走电池模组工作时产生的热量,保证电池模组稳定有效的工作。

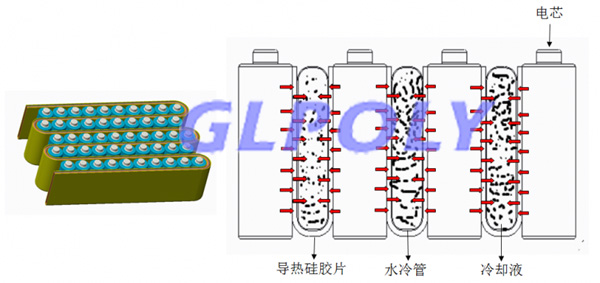

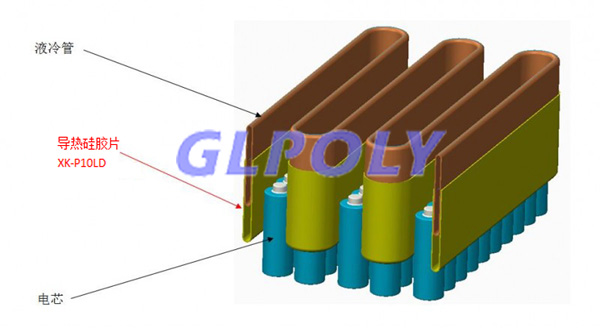

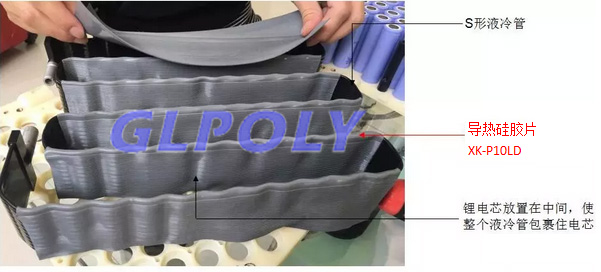

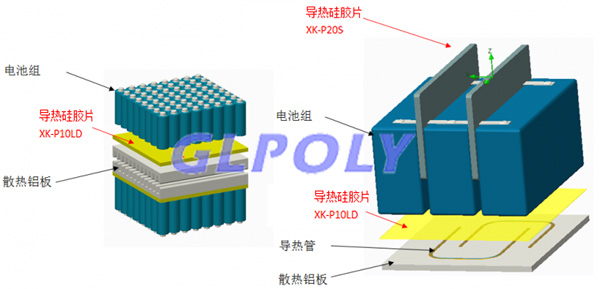

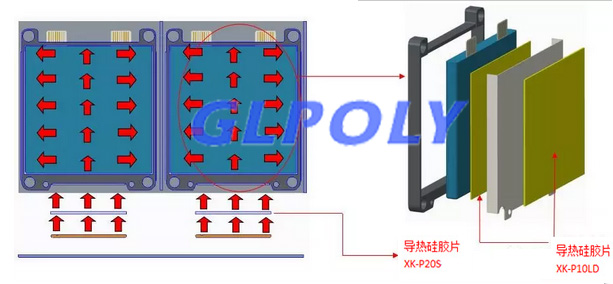

动力电池包液冷结构散热方式介绍:

1:电芯的热量通过导热硅胶片传递至液冷管,由冷却液热胀冷缩自由循环流动将热量带走,使整个电池包的温度统一,冷却液强大的比热容吸收电芯工作时产生的热量,使整个电池包在安全温度内运作。

2:导热硅胶片良好的绝缘性能和高回弹韧性,能有效避免电芯之间的震动摩擦破损问题,和电芯之间的短路隐患,是水冷方案的最佳辅助材料。

此液冷方案采用S型导热铝管、在铝管上贴附异型导热硅胶垫片(在导热硅胶片与电芯接触面增加凸起条纹),让电芯与导热管之间接触面更大,导热效果和减震效果更好。

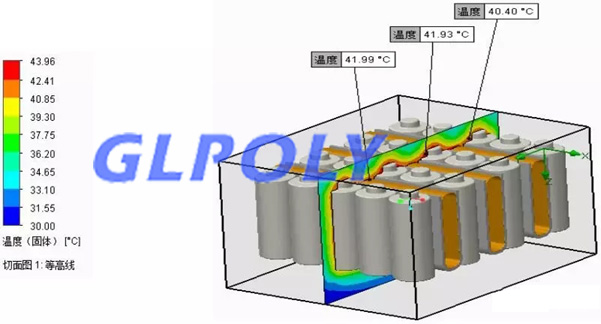

(动力电池包液冷结构温升模拟,截面温差分布图)

电芯温度均衡,温差小,电芯工作温度能很好控制在安全温度内。

动力电池包自然对流散热方式介绍:

此类电池组空间大,与空气接触良好,裸露部分能通过空气自然换热,底部不能自然换热部位通过散热器散热,导热硅胶片填充散热器与电池组中间空隙,导热,减震,绝缘。

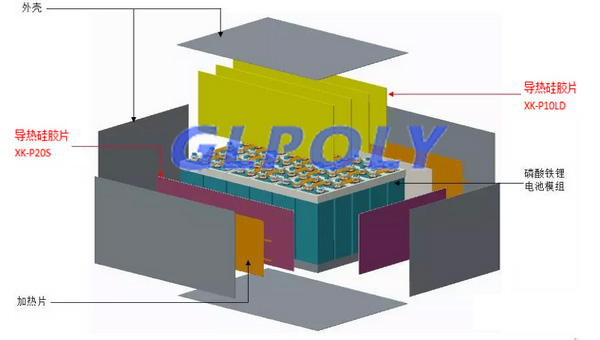

软包电池堆叠结构-加热模块

1:此方案应用于新能源汽车电池模组,电池温度过低时,先启动加热片预热电池,热量通过导热界面材料传递给电池组中的传热铝板,均匀、高效预热电池模组;电芯运行过热时,电芯热量通过导热界面材料传导至传热铝板,再传递至金属外壳,快速散热,保证电池模组的稳定工作。

2:XK-P10LD系列导热界面材料有良好的绝缘性能、耐磨性能,能有效防护电池组与加热片、外壳之间的摩擦,避免产生的磨损,短路等相关安全问题。

磷酸铁锂硬壳电芯电池包散热:

1:此方案亦适用于新能源汽车电池模组自然散热方案和加热模块方案,电池温度过低时,侧面加热片加热预热电池,热量通过导热界面材料传递给电池组内部填充的导热界面材料,再传递给电芯,均匀、高效预热电池模组,让新能源汽车快速进入稳定运行状态;电芯运行过热时,电芯热量通过导热界面材料传导至金属外壳,快速散热,保证电池模组的安全、稳定工作。

2:XK-P系列导热界面材料有良好的绝缘性能、耐磨性能,能有效防护电池组与加热片、金属外壳之间的摩擦,避免产生的磨损,短路等相关安全问题。

由于GLPOLY导热硅胶片XK-P10LD系列产品具有良好的耐磨、抗撕拉、绝缘、减震、高压缩性,再加上施工方便,能有效解决电池组与加热片及金属外壳之间磨损、短路、防刺穿、弥补装配公差等相应问题,因此被广泛使用于新能源汽车动力电池散热,了解更多动力电池散热方案,欢迎拨打咨询热线0755-27579310。